- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

テスラの純粋な電気自動車の電源リチウム電池システムの最適化技術について議論する

2022-12-08

完全に安全なバッテリーは世界に存在せず、完全には特定されずに防止されていないリスクのみが存在します。人間本位の製品安全開発の考え方を活かします。予防策は不十分ですが、安全上のリスクは制御できます。

2013 年にシアトル高速道路で起きたモデル事故を例に挙げます。バッテリーパック内のバッテリーモジュール間には比較的独立した空間があり、耐火構造によって隔離されています。バッテリー保護カバーの底部にある車両が硬い物体(衝撃力は25 tに達し、分解された底板の厚さは約6.35 mm、穴の直径は76.2 mm)で突き刺された場合、バッテリーモジュールが破損する可能性があります。熱と火の制御を失うこと。同時に、その 3 レベルの管理システムは、ドライバーが最終的に怪我をしないように、ドライバーにできるだけ早く車両から離れるように警告する安全機構を適時に作動させることができます。テスラEVの安全設計の詳細は明らかではない。したがって、テスラ電気自動車電気エネルギー貯蔵システムの関連特許を参照し、既存の技術情報と組み合わせて、予備的な理解を行いました。他の人が間違っていることを願っています。私たちは彼らの間違いから学び、間違いの繰り返しを防ぐことができることを願っています。同時に、模倣の精神を最大限に発揮し、吸収と革新を実現します。

テスラ ロードスター バッテリー パック

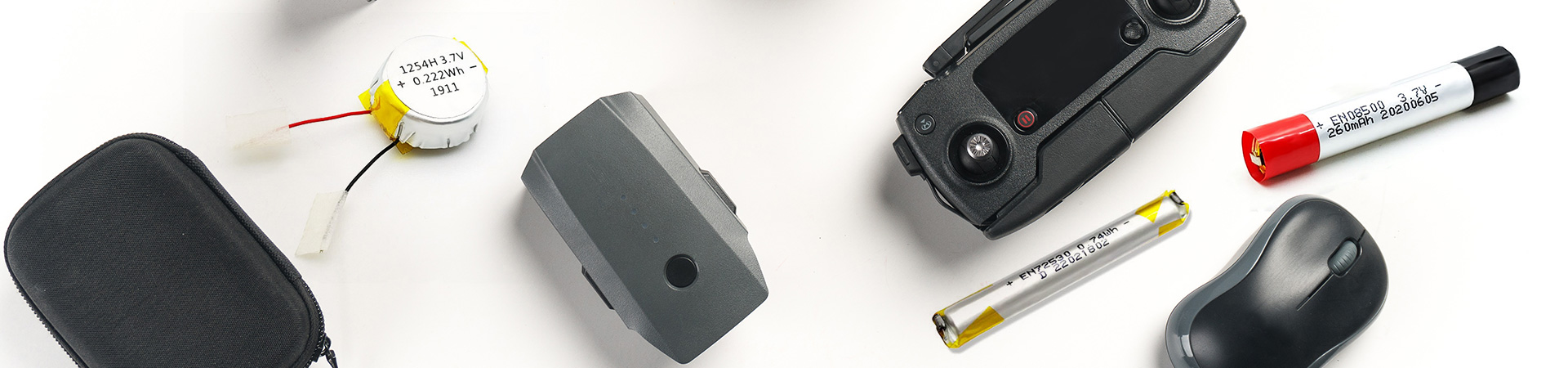

このスポーツカーは、2008 年に量産されたテスラ初の純粋な電気スポーツカーで、世界生産台数は 2500 台に制限されています。このモデルに搭載されているバッテリー パックは、シートの後ろのトランクにあります (図 1 を参照)。電池パック全体の重量は約450kg、容積は約300L、利用可能エネルギーは53kWh、総電圧は366Vです。

Tesla Roadster シリーズのバッテリー パックは 11 個のモジュールで構成されています (図 2 を参照)。モジュール内では、69 個の個別のセルが並列に接続されてブリック (または「セル ブリック」) を形成し、その後 9 個のブリックが直列に接続されてバッテリーを形成しています。 1 つのモジュールに 6831 個の個別セルをパックします。モジュールは交換可能なユニットです。バッテリーの 1 つが壊れている場合は、交換する必要があります。

バッテリーを含む交換可能なモジュール。同時に、独立したモジュールは、モジュールに従って単一のバッテリーを分離することができます。現在、その単一セルは、日本における三洋電機 18650 の生産にとって重要な選択肢となっています。

中国科学院院士の陳立泉氏の言葉を借りれば、電気自動車エネルギー貯蔵システムの単セル容量選択に関する議論は、電気自動車の発展の道筋に関する議論である。現在、バッテリー管理技術の限界およびその他の要因により、中国の電気自動車エネルギー貯蔵システムは主に大容量の角形バッテリーを使用しています。しかし、テスラと同様に、杭州テクノロジーを含め、小容量の単一バッテリーで組み立てられた電気自動車エネルギー貯蔵システムはほとんどありません。ハルビン理工大学のLi Gechen教授は、「本質安全性」という新しい用語を提案し、電池業界の一部の専門家に認められました。 2 つの条件が満たされています。1 つはバッテリーの容量が最も低く、エネルギー制限が重大な結果を引き起こすほど十分ではないことです。単独で使用または保管したときに燃焼または爆発した場合。第二に、バッテリーモジュールでは、最も容量の低いバッテリーが燃焼または爆発しても、他のセルチェーンが燃焼または爆発することはありません。現在のリチウム電池の安全性レベルを考慮して、杭州科技では小容量の円筒型リチウム電池を使用して、モジュール式の並列および直列接続で電池パックを組み立てています(CN101369649を参照)。バッテリー接続装置と組み立て図を図 3 に示します。

電池パックの頭部にも突起があります(図5の領域P8が図4の右側の突起に相当します)。積み重ねて放電するために 2 つのバッテリー モジュールを取り付けます。電池パックには 5920 個の単電池が入っています。

電池パック内の8つのエリア(突起部を含む)は完全に隔離されています。まず第一に、絶縁プレートはバッテリーパックの全体的な構造強度を高め、バッテリーパック全体の構造をより強固なものにします。第二に、あるエリアのバッテリーが発火した場合、他のエリアのバッテリーが発火するのを効果的に遮断して防ぐことができます。ガスケットには、融点が高く熱伝導率が低い材料 (ガラス繊維など) または水を充填できます。

バッテリーモジュール (図 6 参照) は、S 字型の絶縁プレートによって 7 つの領域 (図 6 の m1 ~ M7 領域) に分割されています。 S 型絶縁プレートはバッテリー モジュールに冷却チャネルを提供し、バッテリー パックの熱管理システムに接続されています。

ロードスター用バッテリーパックと比較すると、外観は大きく変わりましたが、熱暴走の拡大を防ぐための独立した隔壁の構造設計は継続されています。

ロードスターのバッテリーパックとは異なり、単一のバッテリーが車内に平置きされていますが、モデルのバッテリーパックは単一のバッテリーが縦に配置されています。単電池は衝突時に押し出し力を受けるため、半径方向の力よりも軸方向の力の方がコア巻線に沿って熱応力を発生させやすくなります。内部短絡は制御不能であるため、理論的には、スポーツカーのバッテリーパックは他の方向よりも側面衝突時に制御不能な熱応力を発生する可能性が高く、モデルのバッテリーパックは底面衝突時に熱暴走を発生する可能性が高くなります。押し出し衝突。

3 レベルのバッテリー管理システム

より高度なバッテリー技術を追求するほとんどのメーカーとは異なり、3 レベルのバッテリー管理システムを備えたテスラは、大型の角型バッテリーではなく、より成熟した 18650 リチウム バッテリーを選択しました。階層管理設計により、数千個のバッテリーを同時に管理できます。バッテリー管理システムのフレームワークを図 7 に示します。Tesla oadster の 3 レベル バッテリー管理システムを例に挙げます。

1) モジュール レベルで、モジュールの各ブリック内の単一バッテリーの電圧 (最小管理単位として)、各ブリックの温度、およびモジュール全体の出力電圧を監視するようにバッテリー モニター ボード (BMB) を設定します。 。

2) BatterySystemMonitor (BSM) はバッテリー パック レベルで設定され、電流、電圧、温度、湿度、方向、煙などを含むバッテリー パックの動作状態を監視します。

3) 車両レベルでは、BSM を監視するために VSM が設定されます。

2013 年にシアトル高速道路で起きたモデル事故を例に挙げます。バッテリーパック内のバッテリーモジュール間には比較的独立した空間があり、耐火構造によって隔離されています。バッテリー保護カバーの底部にある車両が硬い物体(衝撃力は25 tに達し、分解された底板の厚さは約6.35 mm、穴の直径は76.2 mm)で突き刺された場合、バッテリーモジュールが破損する可能性があります。熱と火の制御を失うこと。同時に、その 3 レベルの管理システムは、ドライバーが最終的に怪我をしないように、ドライバーにできるだけ早く車両から離れるように警告する安全機構を適時に作動させることができます。テスラEVの安全設計の詳細は明らかではない。したがって、テスラ電気自動車電気エネルギー貯蔵システムの関連特許を参照し、既存の技術情報と組み合わせて、予備的な理解を行いました。他の人が間違っていることを願っています。私たちは彼らの間違いから学び、間違いの繰り返しを防ぐことができることを願っています。同時に、模倣の精神を最大限に発揮し、吸収と革新を実現します。

テスラ ロードスター バッテリー パック

このスポーツカーは、2008 年に量産されたテスラ初の純粋な電気スポーツカーで、世界生産台数は 2500 台に制限されています。このモデルに搭載されているバッテリー パックは、シートの後ろのトランクにあります (図 1 を参照)。電池パック全体の重量は約450kg、容積は約300L、利用可能エネルギーは53kWh、総電圧は366Vです。

Tesla Roadster シリーズのバッテリー パックは 11 個のモジュールで構成されています (図 2 を参照)。モジュール内では、69 個の個別のセルが並列に接続されてブリック (または「セル ブリック」) を形成し、その後 9 個のブリックが直列に接続されてバッテリーを形成しています。 1 つのモジュールに 6831 個の個別セルをパックします。モジュールは交換可能なユニットです。バッテリーの 1 つが壊れている場合は、交換する必要があります。

バッテリーを含む交換可能なモジュール。同時に、独立したモジュールは、モジュールに従って単一のバッテリーを分離することができます。現在、その単一セルは、日本における三洋電機 18650 の生産にとって重要な選択肢となっています。

中国科学院院士の陳立泉氏の言葉を借りれば、電気自動車エネルギー貯蔵システムの単セル容量選択に関する議論は、電気自動車の発展の道筋に関する議論である。現在、バッテリー管理技術の限界およびその他の要因により、中国の電気自動車エネルギー貯蔵システムは主に大容量の角形バッテリーを使用しています。しかし、テスラと同様に、杭州テクノロジーを含め、小容量の単一バッテリーで組み立てられた電気自動車エネルギー貯蔵システムはほとんどありません。ハルビン理工大学のLi Gechen教授は、「本質安全性」という新しい用語を提案し、電池業界の一部の専門家に認められました。 2 つの条件が満たされています。1 つはバッテリーの容量が最も低く、エネルギー制限が重大な結果を引き起こすほど十分ではないことです。単独で使用または保管したときに燃焼または爆発した場合。第二に、バッテリーモジュールでは、最も容量の低いバッテリーが燃焼または爆発しても、他のセルチェーンが燃焼または爆発することはありません。現在のリチウム電池の安全性レベルを考慮して、杭州科技では小容量の円筒型リチウム電池を使用して、モジュール式の並列および直列接続で電池パックを組み立てています(CN101369649を参照)。バッテリー接続装置と組み立て図を図 3 に示します。

電池パックの頭部にも突起があります(図5の領域P8が図4の右側の突起に相当します)。積み重ねて放電するために 2 つのバッテリー モジュールを取り付けます。電池パックには 5920 個の単電池が入っています。

電池パック内の8つのエリア(突起部を含む)は完全に隔離されています。まず第一に、絶縁プレートはバッテリーパックの全体的な構造強度を高め、バッテリーパック全体の構造をより強固なものにします。第二に、あるエリアのバッテリーが発火した場合、他のエリアのバッテリーが発火するのを効果的に遮断して防ぐことができます。ガスケットには、融点が高く熱伝導率が低い材料 (ガラス繊維など) または水を充填できます。

バッテリーモジュール (図 6 参照) は、S 字型の絶縁プレートによって 7 つの領域 (図 6 の m1 ~ M7 領域) に分割されています。 S 型絶縁プレートはバッテリー モジュールに冷却チャネルを提供し、バッテリー パックの熱管理システムに接続されています。

ロードスター用バッテリーパックと比較すると、外観は大きく変わりましたが、熱暴走の拡大を防ぐための独立した隔壁の構造設計は継続されています。

ロードスターのバッテリーパックとは異なり、単一のバッテリーが車内に平置きされていますが、モデルのバッテリーパックは単一のバッテリーが縦に配置されています。単電池は衝突時に押し出し力を受けるため、半径方向の力よりも軸方向の力の方がコア巻線に沿って熱応力を発生させやすくなります。内部短絡は制御不能であるため、理論的には、スポーツカーのバッテリーパックは他の方向よりも側面衝突時に制御不能な熱応力を発生する可能性が高く、モデルのバッテリーパックは底面衝突時に熱暴走を発生する可能性が高くなります。押し出し衝突。

3 レベルのバッテリー管理システム

より高度なバッテリー技術を追求するほとんどのメーカーとは異なり、3 レベルのバッテリー管理システムを備えたテスラは、大型の角型バッテリーではなく、より成熟した 18650 リチウム バッテリーを選択しました。階層管理設計により、数千個のバッテリーを同時に管理できます。バッテリー管理システムのフレームワークを図 7 に示します。Tesla oadster の 3 レベル バッテリー管理システムを例に挙げます。

1) モジュール レベルで、モジュールの各ブリック内の単一バッテリーの電圧 (最小管理単位として)、各ブリックの温度、およびモジュール全体の出力電圧を監視するようにバッテリー モニター ボード (BMB) を設定します。 。

2) BatterySystemMonitor (BSM) はバッテリー パック レベルで設定され、電流、電圧、温度、湿度、方向、煙などを含むバッテリー パックの動作状態を監視します。

3) 車両レベルでは、BSM を監視するために VSM が設定されます。