- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

円筒形電池の極板寸法設計のための一般的な解の関係

2023-06-06

円筒形電池の極板寸法設計のための一般的な解の関係

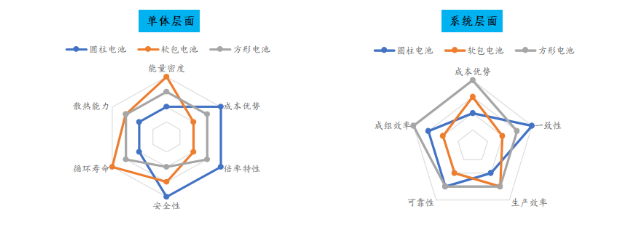

リチウム電池は、その梱包方法や形状により、角形電池、ソフトパック電池、円筒形電池に分類されます。中でも円筒形電池は、安定性が高く、生産効率が高く、製造コストが低いなどの主要な利点を持っています。 1991年の開発開始以来、30年以上の開発の歴史を誇ります。近年、テスラの全極耳技術の発表により、大型円筒型電池の動力電池やエネルギー貯蔵分野への応用が加速し、研究が進んでいます。大手リチウム電池企業のホットスポット。

図 1: 形状の異なるリチウム電池の単体レベルとシステム レベルでの性能の比較

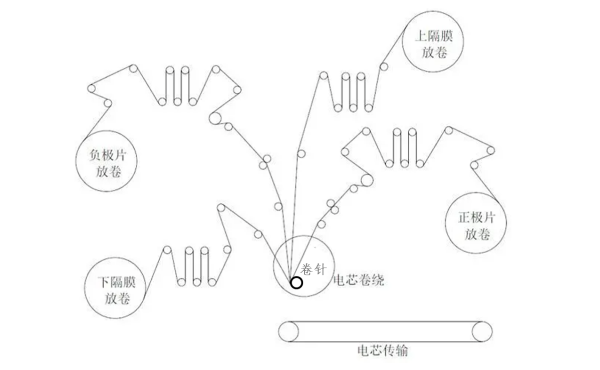

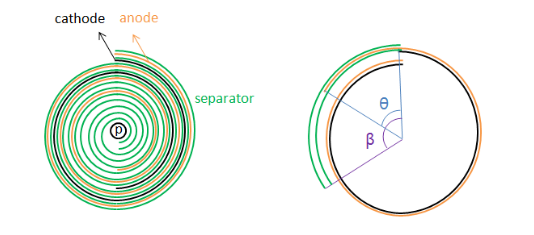

円筒形の電池シェルは、スチールシェル、アルミニウムシェル、またはソフトパッケージであり得る。共通の特徴は、製造プロセスが巻線技術を採用していることです。巻線針をコアとして使用し、巻線針を回転駆動して絶縁フィルムと電極板を重ねて包み、最終的には比較的均一な円筒状の巻芯を形成します。次の図に示すように、一般的な巻き取りプロセスは次のとおりです。まず、巻き取り針がダイヤフラムをクランプしてダイヤフラムを予備巻き取ります。次に、負極を 2 層の絶縁フィルムの間に挿入して負極を予備巻き取ります。その後、正極を挿入して高速巻き取りを行います。巻き終わった後、切断機構により電極と振動板を切断し、最後に粘着テープを貼り形状を固定します。

図2:巻線工程の模式図

巻線後のコア径の管理が重要です。直径が大きすぎると組み立てられませんし、直径が小さすぎるとスペースが無駄になります。したがって、コア径を正確に設計することが重要です。幸いなことに、円筒形バッテリーは比較的規則的な形状であり、電極と隔膜の各層の円周は円を近似することで計算できます。最後に、電極の全長を累積して容量設計を得ることができます。針径、電極層数、振動板層数の積算値が巻芯の直径となります。リチウムイオン電池設計の核となるのは容量設計とサイズ設計であることに注意してください。また、理論計算により、コイルコアのヘッド、テール、センターに限らず、任意の位置での極耳の設計も可能であり、円筒形電池の多極耳や全極耳の設計手法も網羅しています。 。

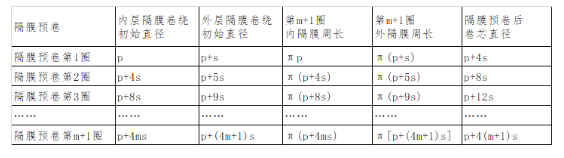

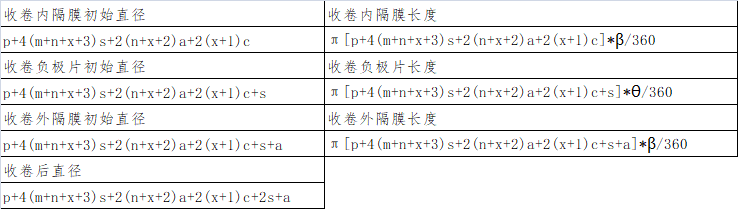

電極の長さとコアの直径の問題を調査するには、まず絶縁フィルムの無限事前巻き、負極の無限事前巻き、正極の無限巻きという 3 つのプロセスを研究する必要があります。コイル針の直径をp、絶縁膜の厚さをs、負極の厚さをa、正極の厚さをcとすると、単位はミリメートルである。

- 隔離膜の無限前巻き工程

ダイアフラムの事前巻き取りプロセスでは、2 層のダイアフラムが同時に巻き付けられるため、巻き取りプロセス中の外側ダイアフラムの直径は、内側ダイアフラムよりも常にダイアフラムの厚さの 1 層分 (+1s) 多くなります。内側のダイアフラム巻線の最初の直径は前の巻線の終了直径であり、ダイアフラムを事前に巻くごとに、コアの直径はダイアフラムの厚さの 4 層分 (+4 秒) 増加します。

付録 1: 隔離膜の無限前巻きプロセスの直径変化の法則

- 負極の無限先巻き工程

負極の予備巻き取りプロセス中に、負極の層が追加されるため、巻き取りプロセス中の外側隔膜の直径は、常に内側隔膜の厚さと負極 1 層の厚さよりも 1 層大きくなります ( +1s+1a)、内側のダイアフラム巻線の最初の直径は常に前の円の終了直径と等しくなります。このとき、負極を仮巻きするごとに、ダイヤフラム4層、負極厚み2層分(+4s+2a)コア径が増加します。

付録2:負極板の無限先巻き工程の直径変動則

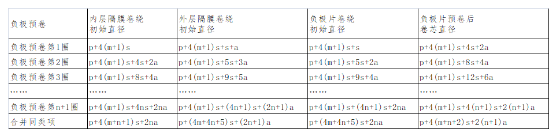

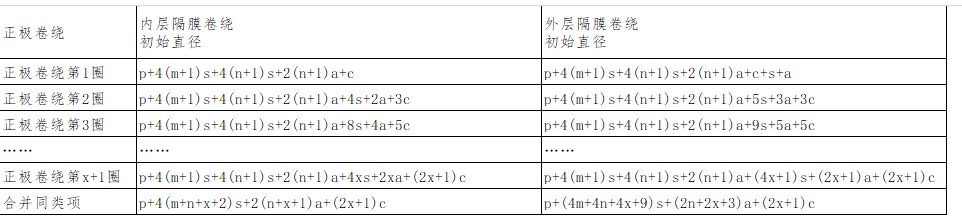

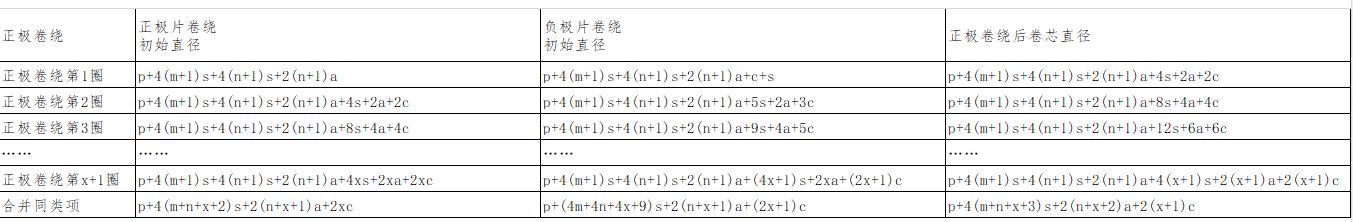

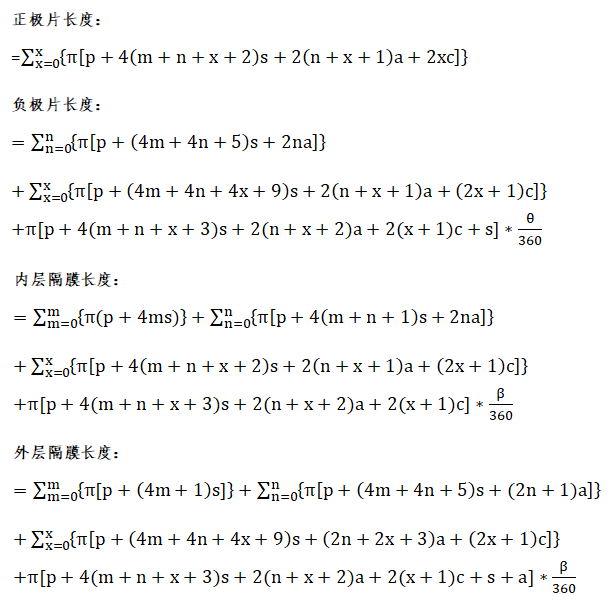

正極板の無限巻き加工

正極の巻回プロセス中、新しい正極層が追加されるため、正極の初期直径は常に前の円の終端直径と等しくなりますが、内側ダイヤフラム巻線の初期直径は前の円の端の直径に正極の 1 層の厚さを加えた値 (+1c)。ただし、外側ダイアフラムの巻き取りプロセスでは、直径は常に内側ダイアフラムの厚さおよび負極の 1 層 (+1s+1a) よりも 1 層だけ大きくなります。このとき、負極は1周ごとに予め巻かれており、振動板4層、負極2層、正極厚み2層分(+4s+2s+2a)コイルコアの直径が増加します。

付録 3: 無限巻回プロセスにおける正極の直径変化則

以上、ダイヤフラムと極板の無限巻きプロセスの解析により、コア径と極板長さの変化パターンが得られました。この層ごとの解析計算手法は、電極耳 (単極耳、多極耳、全極耳を含む) の位置を正確に配置するのに役立ちますが、巻線プロセスはまだ終了していません。このとき、正極板、負極板、絶縁膜は面一になっている。電池設計の基本原則は、絶縁膜が負極板を完全に覆うこと、そして負極が正極を完全に覆うことです。

図 3: 円筒形バッテリーのコイル構造と閉鎖プロセスの概略図

したがって、コア負極と絶縁フィルムの巻き付けの問題をさらに検討する必要があります。明らかに、正極はすでに巻かれており、その前は正極の初期直径は常に前の円の終端直径と等しいため、内層隔膜の初期直径が前の円の終端直径に置き換わります。 。これに基づいて、負極の初期直径は隔膜の 1 層の厚さを増加させます (+1s)。外側隔膜の初期直径は負極の厚さのもう 1 層だけ増加します (+1s+1a)。

付録 4: 円筒形電池の巻回プロセスにおける電極と隔膜の直径と長さの変化

これまでのところ、任意の巻回サイクルにおける正極板、負極板、絶縁フィルムの長さの数学的表現が得られました。ダイヤフラムが m+1 サイクル前に巻かれ、負のプレートが n+1 サイクル前に巻かれ、正のプレートが x+1 サイクルで巻かれ、負のプレートの中心角が分離の中心角である θ ° であると仮定します。フィルム巻き上げ量をβ°とすると、次の関係が成り立ちます。

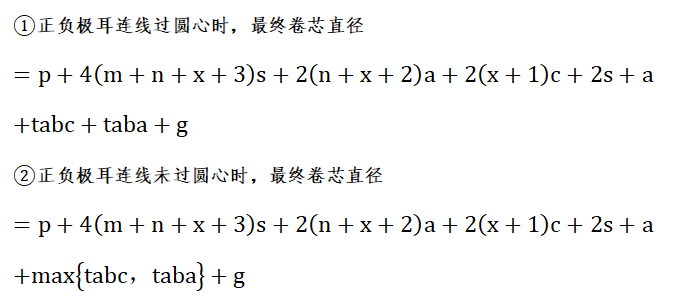

電極とダイヤフラムの層数の決定は、容量設計に影響を与える電極とダイヤフラムの長さを決定するだけでなく、最終的なコイル コアの直径も決定し、コイル コアの組み立てリスクを大幅に軽減します。巻いた後のコアの直径は求めましたが、竿耳と巻き終わりの粘着紙の厚さは考慮していませんでした。プラスの耳の厚さをtabc、マイナスの耳の厚さをtaba、端の接着剤を1円とし、極の耳の位置を避けて重なる部分の厚さをgとすると、次のようになります。したがって、コアの最終的な直径は次のようになります。

上の式は、円筒形バッテリー電極板の設計に関する一般的な解の関係です。電極板長さ、ダイアフラム長さ、コイルコア径の問題を把握し、それらの関係を定量的に記述するため、設計精度が大幅に向上し、実用価値が非常に高くなります。

最後に解決しなければならないのは、竿耳の配置の問題です。通常、1 つのポール ピースには 1 つまたは 2 つのポール イヤー、または 3 つのポール イヤーがあり、これは少数のポール イヤーです。タブリードはポールピースの表面に溶接されています。磁極片の長さ設計の精度には(直径には影響せずに)ある程度影響する可能性がありますが、タブリードは通常細く、影響はほとんどありません。したがって、この記事で提案する円筒形電池のサイズ設計の一般的な解公式は、はこの問題を無視します。

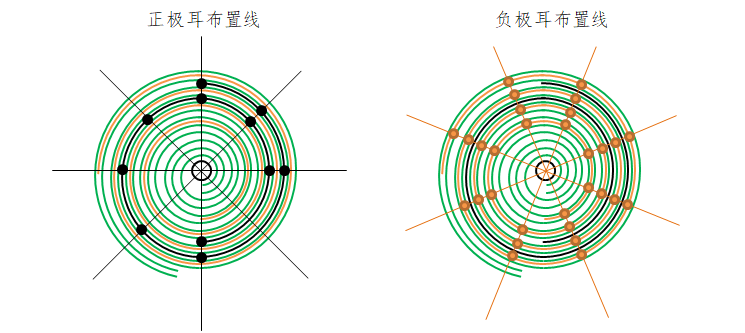

図 4: ポジティブ耳位置とネガティブ耳位置のレイアウト

上図はポールラグの配置の概略図です。以前に提案されたポールピースのサイズの一般的な関係に基づいて、巻線プロセス中のポールピースの各層の長さと直径の変化を明確に理解できます。したがって、極ラグを配置する際、単極ラグの場合は正極ラグと負極ラグをポールピースの目標位置に正確に配置できますが、複数極ラグや全極ラグの場合は通常位置合わせが必要です。これに基づいて、各層のラグの固定角度からずらすだけで、各層のラグの配置位置を求めることができます。巻線工程では巻芯の径が徐々に大きくなり、ラグ全体の配置距離はπ(4s+2a+2c)を公差として等差数列で近似的に変化します。

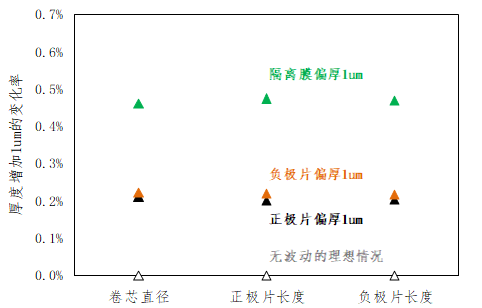

電極板とダイヤフラムの厚さの変動がコイルコアの直径と長さに及ぼす影響をさらに調査するために、4680大型円筒形全電極イヤーセルを例として、コイル針の直径を1mm、厚さを1mmと仮定します。封止テープは16um、絶縁フィルムの厚さは10um、正極板の冷間プレス厚さは171um、巻回時の厚さは174um、負極板の冷間プレス厚さは249um、巻回時の厚さ直径は 255um で、隔膜と負極板は両方とも 2 回巻き付けられています。計算によると、正極板は47回巻かれ、長さは3371.6mm、負極板は49.5回巻かれ、長さは3449.7mm、巻回後の直径は44.69mmとなります。

図 5: ポールとダイヤフラムの厚さの変動がコアの直径とポールの長さに及ぼす影響

上図から、ポールピースとダイアフラムの厚さの変動がコイルコアの直径と長さに一定の影響を与えることが直感的にわかります。ポールピースの厚みが1umずれるとコイルコアの直径と長さは約0.2%増加し、ダイアフラムの厚みが1umずれるとコイルコアの直径と長さは約0.5%増加します。したがって、コイルコアの直径の均一性を制御するには、ポールピースと振動板の変動を可能な限り最小限に抑える必要があり、また、電極板の反発と時間との関係を収集する必要があります。セルの設計プロセスを支援するために、冷間プレスと巻取りの間で行われます。

まとめ

1. 容量設計と直径設計は、円筒型リチウム電池の最低レベルの設計ロジックです。容量設計の鍵は電極の長さにあり、直径設計の鍵は層数の解析にあります。

2. ポールイヤーの位置の配置も重要です。多極耳または全極耳構造の場合、電池セルの設計能力およびプロセス制御能力を評価するための基準として、極耳アライメントを使用することができる。層ごとの分析方法は、ポールイヤーの位置配置と位置合わせの要件をよりよく満たすことができます。