- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

リチウム電池用正極材の品質管理

リチウム電池用正極材の品質管理

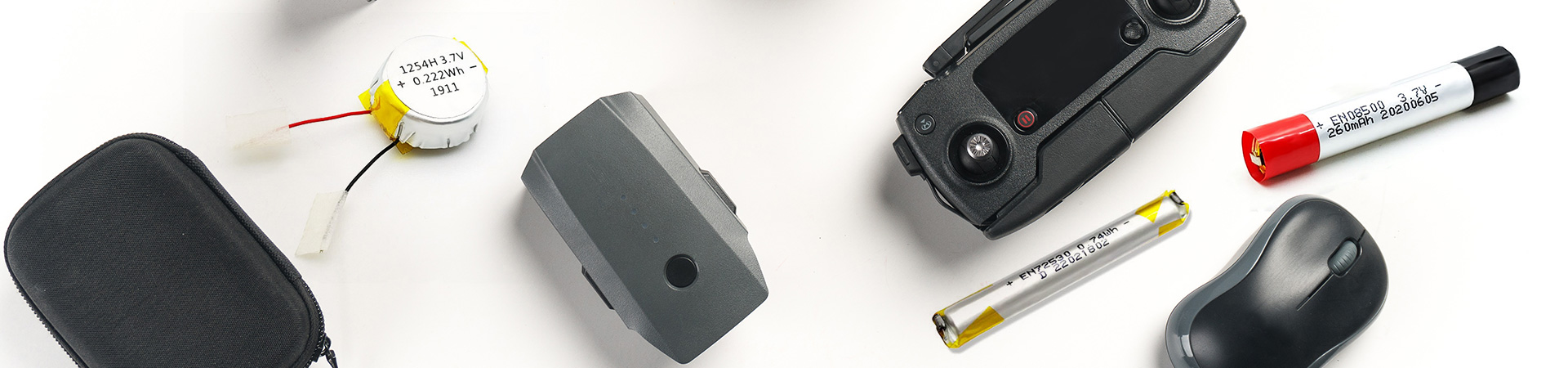

リチウムイオン電池の性能は、正極材料の品質と密接に関係しています。

この記事では、金属異物の混入、過剰な水分、バッチの一貫性の低下など、リチウムイオン電池の性能に大きな影響を与える正極材料の故障形態をいくつか紹介します。これらの故障形態が電池の性能に与える重大な害を解明し、品質管理の観点からこれらの故障を回避する方法を説明し、品質問題をさらに防止し、リチウムイオン電池の品質を向上させるための強力な保証を提供します。

周知のとおり、正極材料はリチウムイオン電池の主要なコア材料の 1 つであり、その性能はリチウムイオン電池の性能指標に直接影響します。現在、リチウムイオン電池の正極材料としては、コバル酸リチウム、マンガン酸リチウム、リン酸鉄リチウム、三元系材料などが市販されている。

リチウムイオン電池の他の原料に比べ、正極材料の種類は多岐にわたり、製造工程も複雑で品質不良のリスクも高いため、より高い品質管理が求められます。本稿では、リチウムイオン電池用正極材料の一般的な故障形態とその防止策について、材料ユーザーの視点から解説します。

1. 正極材料に金属異物が混入

正極材料中に鉄(Fe)、銅(Cu)、クロム(Cr)、ニッケル(Ni)、亜鉛(Zn)、銀(Ag)などの金属不純物が存在すると、正極形成段階の電圧が低下します。バッテリーがこれらの金属元素の酸化および還元電位に達すると、これらの金属はまず正極で酸化され、次に負極に還元されます。マイナス極の金属元素がある程度蓄積すると、堆積した金属の硬いエッジや角がダイヤフラムを突き破り、電池の自己放電を引き起こします。

自己放電はリチウムイオン電池に致命的な影響を与える可能性があるため、発生源からの金属異物の混入を防ぐことが特に重要です。

正極材料は製造工程が多く、製造工程のあらゆる段階で金属異物が混入するリスクがあります。これにより、材料サプライヤーの機器の自動化レベルと現場の品質管理レベルに対する要求が高まります。しかし、材料サプライヤーはコストの制約により設備の自動化レベルが低いことが多く、その結果、生産および製造プロセスにブレークポイントが増え、制御不能なリスクが増加します。

したがって、電池メーカーは、電池の安定した性能を確保し、自己放電を防止するために、材料サプライヤーに対し、人的、機械、材料、方法、環境の5つの側面から金属異物の混入を防止するよう推進する必要があります。

人員管理から始まり、作業場内への金属異物の持ち込み、宝石類の着用、作業場に入る際の作業服、靴、手袋の着用を禁止し、粉体に触れる前に金属異物との接触を避ける必要があります。監督・検査の仕組みを確立し、従業員の品質意識を養い、工場環境を意識的に順守・維持させる。

生産設備は、材料と接触する設備コンポーネントやツールの錆や固有の材料摩耗などの異物が侵入する主な原因です。材料に直接触れない設備部品や工具、作業場の空気の流れにより材料中に粉塵が付着・浮遊するもの。衝撃の度合いに応じて、塗装、非金属材料コーティング(プラスチック、セラミック)への置き換え、地金部品のラッピングなどの処理方法を採用します。また、管理者は、金属異物の管理方法を明確にするための対応する規則や規制を確立し、チェックリストを作成し、潜在的な問題を防ぐために従業員に定期検査の実施を義務付ける必要があります。

原料は正極材料中の金属異物の直接の発生源です。購入する原材料には金属異物の含有量に関する規制が必要です。工場に入った後は、内容物が規定の範囲内であることを厳重に検査する必要があります。原料中の金属不純物の含有量が基準を超えると、後工程で金属不純物を除去することが困難になります。

正極材料の製造においては、金属異物を除去するために電磁除鉄が必須の工程となっている。電磁除鉄機は広く使われていますが、銅や亜鉛などの非磁性金属物質には使用できません。したがって、ワークショップでは銅と亜鉛のコンポーネントの使用を避ける必要があります。必要に応じて、粉末との直接接触や空気への暴露も避けることをお勧めします。また、電磁除鉄器の設置位置、設置台数、パラメータ設定も除鉄効果に一定の影響を与えます。

作業場環境を確保し、作業場内を陽圧にするためには、外部からの塵埃の侵入や材料の汚染を防ぐ二重扉やエアシャワー扉などの設置も必要です。同時に、作業場の設備や鉄骨構造物は錆びないようにする必要があり、地面も塗装し、定期的に消磁する必要があります。

2. 正極材料の含水率が規格を超えている

正極材料はほとんどがミクロンまたはナノスケールの粒子であり、空気から水分を吸収しやすく、特に Ni 含有量が高い三元材料はそうです。正極ペーストを調製する際、正極材料の含水率が高いと、スラリー混合工程でNMPが水分を吸収してPVDFの溶解性が低下し、ペーストゲルがゼリー状となり、加工性に影響を及ぼします。電池の製造後は、その容量、内部抵抗、循環、倍率に影響を与えるため、金属異物と同様に、正極材料の水分含有量も重要な管理プロジェクトとなるはずです。

生産ライン機器の自動化レベルが高くなるほど、粉末が空気中にさらされる時間が短くなり、導入される水の量も少なくなります。パイプライン輸送の完全化、パイプラインの露点監視、ロボットアームの導入による自動積み下ろしの実現など、資材サプライヤーの設備自動化の推進は、湿気の侵入防止に大きく貢献します。ただし、一部の材料サプライヤーは工場の設計やコストの圧力によって制限されており、装置の自動化がそれほど高くなく、製造プロセスに多くのブレークポイントがある場合は、粉末の曝露時間を厳密に制御する必要があります。移送プロセス中は粉末用に窒素を充填したバレルを使用するのが最善です。

生産工場の温度と湿度も重要な管理指標であり、理論的には露点が低いほど好ましいと言えます。ほとんどの材料サプライヤーは、焼結プロセス後の水分管理に重点を置いています。彼らは、摂氏約 1000 度の焼結温度で粉末中の水分の大部分を除去できると考えています。焼結工程から包装段階までの水分混入を厳密に管理すれば、基本的に材料の水分含有量が規格を超えないことが保証されます。

もちろん、これは焼結プロセスの前に水分を管理する必要がないという意味ではありません。前のプロセスで水分が多すぎると、焼結効率と材料の微細構造に影響が出るからです。また、梱包方法も非常に重要です。ほとんどの材料サプライヤーは真空包装にアルミニウムのビニール袋を使用していますが、これが現在最も経済的で効果的な方法であると考えられています。

もちろん、材料設計が異なると、コーティング材料や比表面積の違いなど、吸水性に大きな違いが生じる可能性があり、それが吸水性に影響を与える可能性があります。材料メーカーによっては製造工程で水分の混入を防いでいる場合もありますが、材料自体が水分を吸収しやすい特性があり、極板にした後の水分の乾燥が非常に難しく、電池メーカーを悩ませています。したがって、新素材を開発する際には、吸水性の問題にも配慮し、より汎用性の高い素材の開発が需要と供給の双方にとって大きなメリットとなります。

3. 3 つの正極材料のバッチの一貫性が低い

電池メーカーにとって、正極材料のバッチ間の差が小さくなり、一貫性が高ければ高いほど、完成した電池の性能はより安定します。誰もが知っているように、リン酸鉄リチウム正極材料の主な欠点の 1 つは、バッチ安定性が低いことです。パルプ化のプロセスでは、バッチごとのスラリーの粘度や固形分が大きなバッチ変動により不安定になるため、ユーザーに迷惑がかかり、それに適応するために常にプロセスを調整する必要があります。

生産設備の自動化度を向上させることは、リン酸鉄リチウム材料のバッチ安定性を向上させる主な手段です。しかし、現時点では、国内のリン酸鉄リチウム材料サプライヤーの設備自動化度は一般に低く、技術レベルと品質管理能力は高くなく、提供される材料は程度の差はあれバッチの不安定性の問題を抱えています。ユーザーの視点から見ると、バッチの差異をなくすことができない場合、同じバッチ内の原料が均一で安定している限り、バッチの重量は大きいほど良いと考えられます。

したがって、この要件を満たすために、鉄リチウム材料サプライヤーは、最終製品の製造後に、材料の複数のバッチを均一に混合する混合プロセスを追加することがよくあります。混合ケトルの容積が大きいほど、含まれる材料が多くなり、混合バッチの量も多くなります。

鉄リチウム材料の粒子サイズ、比表面積、水分、pH 値、およびその他の指標は、生成されるスラリーの粘度に影響を与える可能性があります。ただし、これらの指標は特定の範囲内で厳密に管理されることが多く、スラリーのバッチ間で粘度に大きな差が依然として存在する可能性があります。バッチ使用時の異常を防ぐために、使用前に製造配合をシミュレーションし、いくつかのスラリー粘度テストを事前に準備する必要があり、要件を満たした後でのみ使用できるようになります。各生産の前にテストを行うと、生産効率が大幅に低下するため、この作業を材料サプライヤーに転送し、出荷前にテストを完了して要件を満たすよう材料サプライヤーに要求します。

もちろん、技術の進歩や材料メーカーの工程能力の向上により、物性のばらつきはどんどん小さくなり、出荷前の粘度検査の工程も省略できるようになってきています。一貫性を向上させるための上記の対策に加えて、バッチの不安定性を最小限に抑え、品質上の問題の発生を防ぐために品質ツールも使用する必要があります。主に以下の点からスタートします。

(1) 作業手順を確立する。

製品本来の品質は、設計と製造の両方によって決まります。したがって、製品の品質を管理するためには、オペレーターの操作方法が特に重要であり、詳細かつ具体的な操作基準を確立する必要があります。

(2) CTQ の特定。

製品の品質に影響を与える主要な指標とプロセスを特定し、これらの主要な管理指標を監視し、対応する緊急対応策を開発します。現在のリン酸鉄リチウムの製造はオルトリン酸鉄道が主流である。そのプロセスには、バッチ処理、ボールミル粉砕、焼結、粉砕、包装などが含まれます。ボールミル粉砕後の一次粒子サイズの一貫性が十分に制御されていないと、粒子の均一性が低下するため、ボールミル粉砕プロセスは重要なプロセスとして管理される必要があります。完成品のサイズが影響を受け、材料のバッチの一貫性に影響します。

(3) SPCの利用。

主要プロセスの主要な特性パラメータのSPCリアルタイム監視を実施し、異常点を分析し、不安定の原因を特定し、効果的な修正および予防措置を講じ、顧客に不良品が流出することを回避します。

4. その他の不利な状況

スラリーを作製する際は、正極材料と溶剤、接着剤、導電剤を一定の割合でスラリータンク内で均一に混合し、パイプラインを通じて排出します。出口にはフィルタースクリーンが取り付けられており、正極材料中の大きな粒子や異物を遮断し、コーティングの品質を保証します。正極材料に大きな粒子が含まれていると、フィルター網の目詰まりの原因となります。大粒子の組成が正極材料そのものであれば、生産効率のみに影響を及ぼし、電池性能には影響を与えず、このようなロスを低減することができる。しかし、この大きな粒子の組成が不明であり、それが他の金属異物であった場合、すでに製造されたスラリーは完全に廃棄されてしまい、多大な損失が発生します。

この異常の発生は、材料サプライヤーの内部品質管理の問題によるものと考えられます。ほとんどの正極材料は選別プロセスを経て製造され、スクリーンが損傷していないかどうかが検査され、適時に交換されます。スクリーンが損傷した場合、漏洩対策はなく、工場検査で大きな粒子が検出されるかどうかはまだ改善の必要があります。