- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

リチウム電池製造工程完全マニュアル

2023-07-12

リチウム電池製造工程完全マニュアル

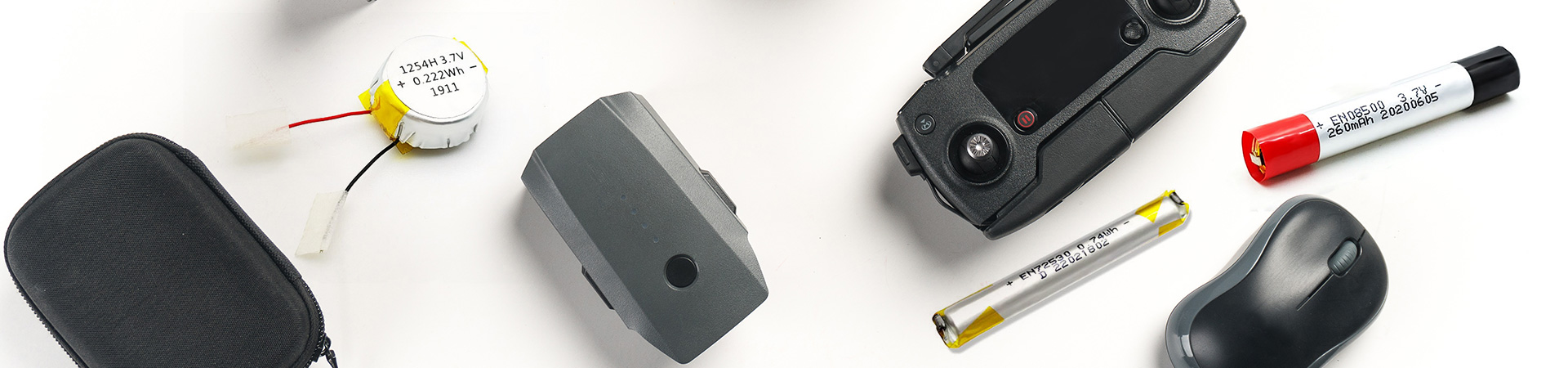

イオン電池は、正極、負極、セパレータ、電解質、集電体とバインダー、導電剤などを含む複雑なシステムです。関与する反応には、正極と負極の電気化学反応、リチウムイオンと電子の伝導、熱拡散が含まれます。リチウム電池の製造工程は比較的長く、50以上の工程が必要となります。

リチウム電池はその形状により円筒形電池、角形電池、ソフトパック電池に分けられますが、製造工程が若干異なります。ただし、全体として、リチウム電池の製造プロセスは、前工程(電極製造)、中工程(セル合成)、後工程(形成およびパッケージング)に分けることができます。リチウムイオン電池には高い安全性能が求められるため、電池製造プロセスにおけるリチウムイオン機器の精度、安定性、自動化レベルには非常に高い要件が求められます。

リチウム電池装置は、正極材料、負極材料、セパレータ材料、電解液などの原料を順番に製造するプロセス装置です。リチウム電池設備はリチウム電池の性能とコストに大きな影響を与え、決定要因の一つとなります。さまざまなプロセスフローに従って、リチウム電池装置はフロントエンド装置、中間ステージ装置、バックエンド装置に分けることができます。リチウム電池の生産ラインでは、前段、中段、後段の設備が約4:3:3の割合で占められています。

前工程の生産目標は、(正負)電極板の製造を完了することです。前段階の主な工程には、混合、コーティング、圧延、スリット、スライス、ダイカットが含まれます。主な設備としては、ミキサー、コーティング機、ローラープレス、スリッティングマシン、スライシングマシン、ダイカットマシンなどが挙げられます。

スラリー混合(使用装置:真空ミキサー)は、全固体電池の正極材料と負極材料を均一に混合し、溶媒を加えてスラリー状に撹拌します。スラリーの混合は前工程の出発点であり、その後の塗布、圧延などの工程を完了するための基礎となります。

塗布(使用設備:塗布機)は、撹拌したスラリーを金属箔上に均一に塗布し、乾燥させて正負極板を作製します。前工程の中核となるコーティング工程の実行品質は、完成したバッテリーの一貫性、安全性、寿命に深く影響します。したがって、塗装機は前工程において最も価値のある設備となります。

ローラープレス(使用機器:ローラープレス)は、コーティングされた電極をさらに圧縮し、それによって電池のエネルギー密度を増加させます。巻かれた電極の平坦度はその後のスリット工程の加工効果に直接影響し、また電極内の活物質の均一性も間接的に電池セルの性能に影響を与えます。

分割(使用機器:スリット機)は、ポールピースの幅広のコイルを必要な幅のいくつかの狭い部分に連続的にスリットするプロセスです。切断時の電極板の破断破壊はせん断作用によって引き起こされ、切断後の刃先の滑らかさ(バリや座屈の有無)がスリッターの性能を評価する鍵となります。

製造(使用設備:製造機)には、切断された電極片の電極耳を溶接したり、保護テープを貼ったり、接着剤で電極耳を巻き付けたり、レーザー切断を使用して後続の巻回プロセスに使用できる電極耳を形成したりすることが含まれます。ダイカット(使用設備:ダイカットマシン)は、後工程のためにコーティングされた極板を打ち抜いて形成するプロセスです。

中間プロセスの生産目標は、バッテリーセルの製造を完了することです。リチウム電池の種類によっては、技術ロードマップや中間工程の生産ライン設備に違いがあります。中間プロセスの本質は組み立てプロセスであり、具体的には、前のプロセスで作成された(正および負の)電極板と隔膜および電解液を順序よく組み立てます。角型(ロール型)、円筒型(ロール型)、フレキシブル型(積層型)電池はエネルギー貯蔵構造が異なるため、中間工程の各種リチウム電池の技術ロードマップや生産ライン設備には明らかな違いがあります。具体的には、角型電池や円筒型電池の中段では、巻回、注液、包装が主な工程となります。主な設備としては、巻線機、液体射出機、包装機(シェル挿入機、溝転造機、シール機、溶接機)等が挙げられます。ソフトパックバッテリーの中期の主なプロセスには、ラミネート、液体注入、および包装が含まれ、関連する設備には主にラミネート機、液体注入機、包装設備などが含まれます。

巻線(使用設備:巻線機)は、製造工程や巻線打抜き機で製造された極板をリチウムイオン電池セルに巻き取る工程で、主に角形および円形のリチウムイオン電池の製造に使用されます。巻線機は角形巻線機と円筒形巻線機の 2 つに分類でき、それぞれ角形リチウム電池と円筒形リチウム電池の製造に使用されます。角巻き工程は円筒巻きに比べて張力制御の要求が高いため、角巻き機の技術的難易度が高くなります。

ラミネート(使用設備:ラミネート機)は、打ち抜き工程で作製した個々の電極板を積層してリチウムイオン電池セルを形成する工程で、主にソフトパック電池の製造に使用されます。角形電池や円筒形電池と比較して、ソフトパック電池はエネルギー密度、安全性、放電性能の点で大きな利点があります。しかし、ラミネート機による単一のスタッキングタスクの完了には、複数のサブプロセスの並行処理と複雑なメカニズムの連携が必要であり、スタッキング効率を向上させるには、複雑な動的制御の問題に対処する必要があります。巻取機の速度は巻取効率に直接関係しており、効率を向上させる手段は比較的簡単です。現状ではラミネートセルと巻回セルでは生産効率や歩留まりに差があります。

液注入機(使用機器:液注入機)は、バッテリーの電解液をセル内に定量的に注入するために使用されます。

セルのパッケージング (シェル挿入機、溝転造機、シーリング機、溶接機などの機器を使用) では、コイル コアをセル シェルに配置します。

プロセスの後半段階の生産目標は、パッケージへの変換を完了することです。中期段階の時点で、リチウム電池セルの機能構造が形成されており、後期段階の重要な点は、それを活性化し、試験、選別、組み立てを経て、安全で安定したリチウム電池製品を形成することです。後段の主な工程には、形成、分離、検査、選別などが含まれます。関連する設備には、主に充放電モーター、検査装置などが含まれます。

化成(充放電モーター使用)とは、初回の充電により電池セルを活性化するプロセスで、この際に負極表面に有効な不動態皮膜(SEI皮膜)を生成し、リチウム電池の「初期化」を実現します。容量分割(使用機器:充放電モーター)は「容量解析」とも呼ばれ、設計基準に従って変換されたバッテリーセルを充放電し、バッテリーセルの静電容量を測定するプロセスを指します。バッテリーセルの充電および放電プロセスは形成および容量分離プロセスを経て実行されるため、充放電モーターは最も一般的に使用されるリアコア機器です。充放電モーターの最小動作単位が「チャネル」です。 「ユニット」(BOX)は複数の「チャンネル」で構成されており、複数の「ユニット」を組み合わせて充放電モーターを構成します。

試験(使用機器:試験機器)は、充電、放電、休止の前後に実施する必要があります。選別とは、検出結果をもとに、一定の基準に従って形成・分割された電池を分類・選別することを指します。検出および選別プロセスの重要性は、不適格製品を排除することだけでなく、リチウムイオン電池の実際の用途ではセルが並列または直列に組み合わされることが多いためです。したがって、同様の性能を持つセルを選択すると、バッテリーの全体的な最適な性能を達成するのに役立ちます。

リチウム電池の生産は、リチウム電池製造設備と切り離すことができません。電池自体に使用される材料に加えて、製造プロセスや生産設備も電池の性能を決定する重要な要素です。初期の頃、中国のリチウム電池設備は主に輸入に依存していました。数年間の急速な発展を経て、中国のリチウム電池設備企業は技術、効率、安定性などの面で徐々に日本や韓国の設備企業を上回り、費用対効果、アフターメンテナンスなどの面で優位性を持っている。現在、国内リチウム電池装置企業のクラスターが形成されており、中国のハイエンド装置が国際市場に参入するための名刺となっている。リチウム電池業界のリーダー企業の垂直提携と海外展開により、リチウム電池機器は下流側の拡大の恩恵を受け、急速な成長機会の新たな時代を迎えました。