- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

リチウムイオン電池の分解不良解析方法

2023-09-06

リチウムイオン電池の分解不良解析方法

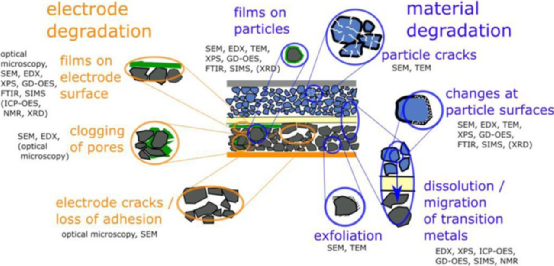

リチウムイオン電池の経年劣化は一般的な問題であり、電池性能の低下は主に材料および電極レベルでの化学劣化反応が原因です (図 1)。電極の劣化には、電極表層の膜や細孔の閉塞、電極の亀裂や接着不良などが含まれます。材料の劣化には、粒子表面の膜形成、粒子の亀裂、粒子の剥離、粒子表面の構造変化、金属元素の溶解と移動などが含まれます。たとえば、材料の劣化は、電池レベルでの容量の低下や抵抗の増加につながる可能性があります。したがって、故障メカニズムを解析し、バッテリーの寿命を延ばすためには、バッテリー内部で発生する劣化メカニズムを徹底的に理解することが重要です。この記事では、使用済みのリチウムイオン電池の分解方法と、電池材料の分析および分解に使用される物理的および化学的試験技術についてまとめます。

図 1 リチウムイオン電池の経年劣化メカニズムと電極および材料の劣化に関する一般的な分析方法の概要

1. バッテリーの分解方法

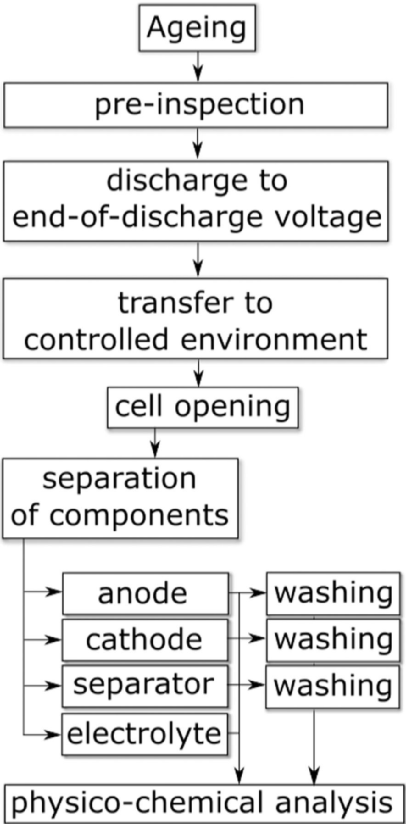

劣化したバッテリーや故障したバッテリーの分解と分析のプロセスを図 2 に示します。これには主に次の内容が含まれます。

(1) バッテリーの事前検査。

(2) カットオフ電圧または特定の SOC 状態まで放電する。

(3) 乾燥室などの制御された環境に移す。

(4) バッテリーを分解して開けます。

(5) 正極、負極、隔膜、電解液などの各種部品を分離する。

(6) 各部品の物理化学分析を実施します。

図2 劣化・故障した電池の分解・分析工程

1.1 リチウムイオン電池の分解前の事前検査と非破壊検査

セルを分解する前に、非破壊検査方法を使用することで、バッテリーの減衰メカニズムを事前に理解できます。一般的なテスト方法には主に次のようなものがあります。

(1) 容量テスト: バッテリーの経年劣化状態は通常、その健全性 (SOH) によって特徴付けられます。SOH は、経年劣化の時間 t におけるバッテリーの放電容量と時間 t=0 における放電容量の比です。放電容量は主に温度、放電深さ(DOD)、放電電流に依存するため、SOHを監視するには通常、温度25℃、DOD 100%、放電率1Cなどの動作条件を定期的にチェックする必要があります。 。

(2) 微分容量分析 (ICA): 微分容量とは、電圧曲線の電圧プラトーと変曲点を dQ/dV ピークに変換できる dQ/dV-V 曲線を指します。エージング中の dQ/dV ピーク (ピーク強度とピーク シフト) の変化を監視することで、活物質の損失/電気的接触損失、バッテリーの化学的変化、放電、充電中、リチウムの発生などの情報を得ることができます。

(3) 電気化学インピーダンス分光法 (EIS): 経年劣化プロセス中に、バッテリーのインピーダンスは通常増加し、反応速度の低下につながりますが、これは部分的には容量の低下が原因です。インピーダンスの増加の理由は、抵抗層の増加など、電池内部の物理的および化学的プロセスによって引き起こされ、主にアノード表面の SEI によるものと考えられます。ただし、バッテリーのインピーダンスは多くの要因の影響を受けるため、等価回路によるモデリングと分析が必要です。

(4) 目視検査、写真記録、重量測定も、劣化したリチウムイオン電池を分析するための日常的な作業です。これらの検査により、バッテリーの外部変形や液漏れなどの問題が明らかになる可能性があり、経年変化に影響を与えたり、バッテリーの故障を引き起こす可能性もあります。

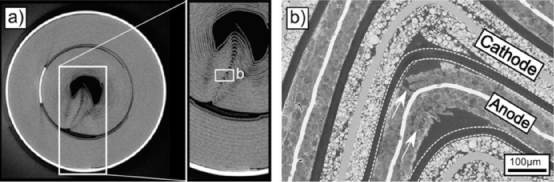

(5) X 線分析、X 線コンピュータ断層撮影、中性子断層撮影を含む、バッテリー内部の非破壊検査。 CT では、図 3 および 4 に示すように、経年劣化後のバッテリー内部の変形など、バッテリー内部の多くの詳細を明らかにすることができます。

1.2.一定の SOC と制御された環境でのリチウムイオン電池の分解

分解する前に、バッテリーを指定された充電状態 (SOC) まで充電または放電する必要があります。安全性の観点から深放電(放電電圧が0Vになるまで)を行うことをお勧めします。分解プロセス中に短絡が発生した場合、深放電により熱暴走のリスクが軽減されます。ただし、深い放電は材料に望ましくない変化を引き起こす可能性があります。したがって、ほとんどの場合、バッテリーは分解前に SOC=0% まで放電されます。場合によっては、研究目的で、少量の充電状態でバッテリーを分解することも検討できます。

バッテリーの分解は通常、乾燥室やグローブボックスなど、空気や湿気の影響を軽減するための制御された環境で行われます。

1.3.リチウムイオン電池の分解手順と部品の分離

バッテリーの分解プロセス中は、外部および内部の短絡を避ける必要があります。分解後、プラス、マイナス、ダイヤフラム、電解液を分離します。特定の分解プロセスは繰り返されません。

1.4.分解したバッテリーサンプルの後処理

バッテリーコンポーネントが分離された後、サンプルは一般的な電解質溶媒 (DMC など) で洗浄され、存在する可能性のある残留結晶性 LiPF6 または不揮発性溶媒が除去されます。これにより、電解質の腐食も軽減できます。ただし、特定の SEI コンポーネントの損失につながる可能性のある洗浄や、経年劣化後にグラファイト表面に堆積した絶縁材料を除去する DMC リンスなど、洗浄プロセスもその後のテスト結果に影響を与える可能性があります。著者の経験に基づくと、サンプルから微量の Li 塩を除去するには、通常、純粋な溶媒で約 1 ~ 2 分間 2 回洗浄する必要があります。さらに、すべての分解分析は常に同じ方法で洗浄され、同等の結果が得られます。

ICP-OES 分析では、電極から削り取られた活物質を使用することができ、この機械的処理により化学組成は変化しません。 XRDは電極や削り取った粉末材料にも使用できますが、電極に存在する粒子の配向と、削り取った粉末でのこの配向の違いの損失により、ピーク強度の違いが生じる可能性があります。

2. 電池分解後の材料の物理化学分析

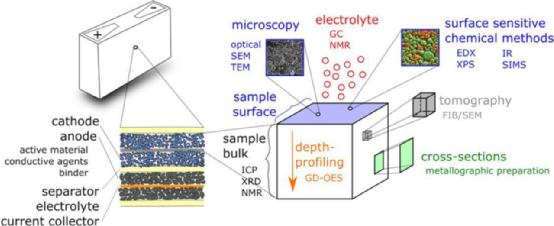

図 5 に、メインバッテリーの分析スキームと対応する物理的および化学的分析方法を示します。テストサンプルは、アノード、カソード、セパレーター、コレクター、または電解質から得られます。固体サンプルは、電極の表面、本体、断面などのさまざまな部分から採取できます。

図5 リチウムイオン電池の内部部品と物理化学的評価方法

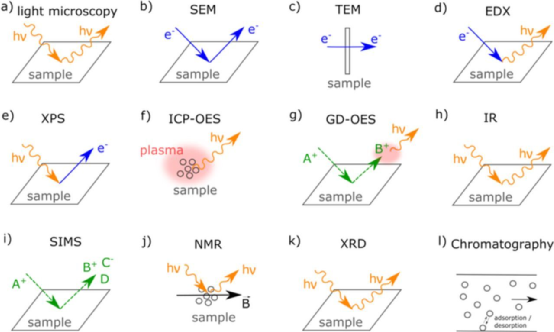

具体的な分析方法を図6に示します。

(1) 光学顕微鏡 (図 6a)。

(2) 走査型電子顕微鏡 (SEM、図 6b)。

(3) 透過型電子顕微鏡 (TEM、図 6c)。

(4) エネルギー分散型 X 線分光法 (EDX、図 6d) は通常、サンプルの化学組成に関する情報を取得するために SEM と組み合わせて使用されます。

(5) X 線光電子分光法 (XPS、図 6e) により、すべての元素 (H と He を除く) の酸化状態と化学環境を分析および決定できます。 XPS は表面感度が高く、粒子表面の化学変化を特徴付けることができます。 XPS をイオンスパッタリングと組み合わせて、深さプロファイルを取得できます。

(6) 誘導結合プラズマ発光分光法 (ICP-OES、図 6f) を使用して、電極の元素組成を決定します。

(7) グロー発光分光法 (GD-OES、図 6g)、深さ分析は、プラズマ内で励起されたスパッタ粒子によって放射される可視光をスパッタリングおよび検出することにより、サンプルの元素分析を提供します。 GD-OES深層分析はXPSやSIMS法とは異なり、粒子表面近傍に限定されず、電極表面からコレクタに至るまでの分析が可能です。したがって、GD-OES は電極表面から電極体積までの全体的な情報を形成します。

(8) フーリエ変換赤外分光法 (FTIR、図 6h) は、サンプルと赤外放射の間の相互作用を示します。選択したスペクトル範囲内で高分解能データが同時に収集され、信号にフーリエ変換を適用して実際のスペクトルが作成され、サンプルの化学的特性が分析されます。ただし、FTIR では化合物を定量的に分析することはできません。

(9)二次イオン質量分析法(SIMS、図6i)は、材料表面の元素および分子組成を特徴付け、表面感度技術は、コレクタおよび電極材料上の電気化学的不動態化層またはコーティングの特性を決定するのに役立ちます。

(10) 核磁気共鳴 (NMR、図 6j) は、固体や溶媒に希釈された材料や化合物を特徴づけることができ、化学的および構造的情報だけでなく、イオン輸送および移動度、電子および磁気特性、さらには熱力学および磁気特性に関する情報も提供します。運動特性。

(11) X 線回折 (XRD、図 6k) 技術は、電極内の活物質の構造分析に一般的に使用されます。

(12) 図 6l に示すように、クロマトグラフィー分析の基本原理は、混合物中の成分を分離し、電解質およびガス分析のための検出を実行することです。

3. 組換え電極の電気化学分析

3.1.リチウムハーフバッテリーの再組み立て

故障後の電極は、リチウムのボタン電池半体を再装着することで電気化学的に分析できます。両面コーティングされた電極の場合、コーティングの片面を除去する必要があります。新しい電池から得た電極と古い電池から取り出した電極を再組み立てし、同じ方法を使用して研究しました。電気化学試験では、電極の残存(または残存)容量を取得し、可逆容量を測定できます。

負極/リチウム電池の場合、最初の電気化学テストは負極からリチウムを除去する必要があります。正/リチウム電池の場合、最初のテストは、リチウム化のために正極にリチウムを埋め込むための放電です。対応する容量が電極の残存容量となります。可逆容量を得るために、半電池の負極は再度リチウム化され、正極は脱リチウム化されます。

3.2.参照電極を使用してバッテリー全体を再度取り付けます

アノード、カソード、および追加の参照電極 (RE) を使用して完全なバッテリーを構築し、充電および放電中のアノードとカソードの電位を取得します。

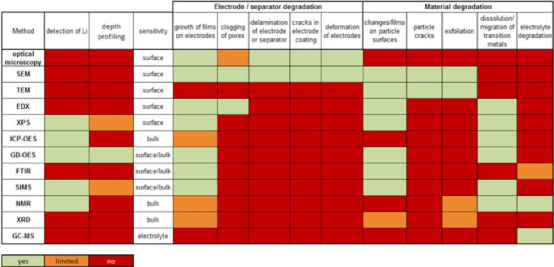

要約すると、各物理化学的分析方法では、リチウム イオン劣化の特定の側面のみを観察できます。リチウムイオン電池を分解した後の材料の物理化学分析手法の機能概要を図7に示します。特定の老化メカニズムの検出に関して、表の緑色はメソッドに優れた機能があることを示し、オレンジ色はメソッドの機能が制限されていることを示し、赤色は機能がないことを示します。図 7 から、さまざまな分析方法が幅広い機能を備えていることは明らかですが、1 つの方法ですべての老化メカニズムをカバーできるわけではありません。したがって、リチウムイオン電池の劣化メカニズムを包括的に理解するには、さまざまな補完的な分析方法を使用してサンプルを研究することをお勧めします。

Waldmann、Thomas、Iturrondobeitia、Amaia、Kasper、Michael 他レビュー - 劣化したリチウムイオン電池の事後分析: 分解方法と物理化学分析技術 [J]。電気化学協会ジャーナル、2016、163(10):A2149-A2164。