- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

充電式スチールボタン電池にレーザー溶接技術が使用されているのはなぜですか?

2022-12-15

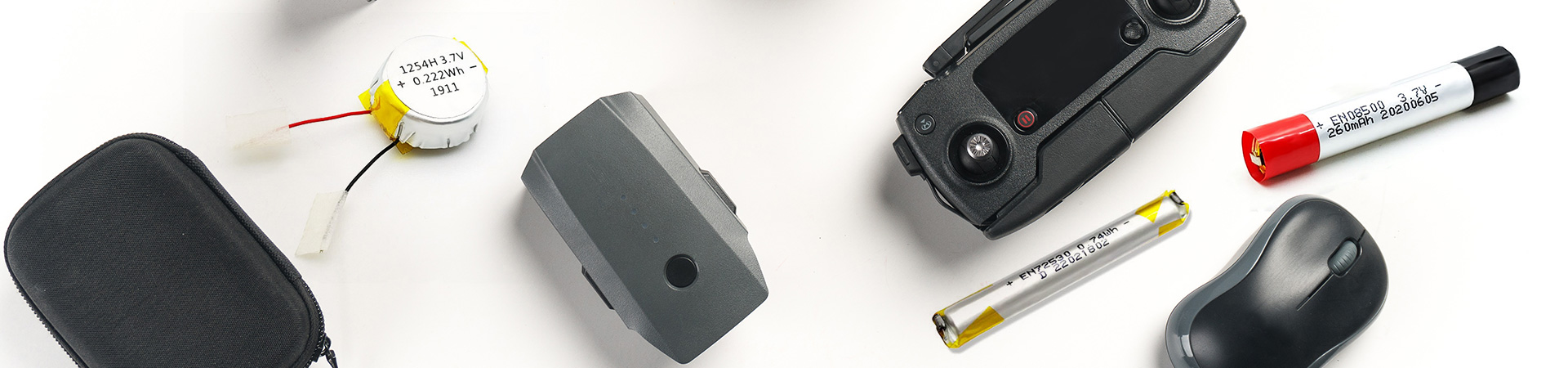

近年、TWSイヤホンの爆発的な普及に伴い、高耐久性、高セキュリティ、パーソナライゼーションなどの利点を備えた新しい充電式ボタン電池が、TWSイヤホン、スマートウォッチ、スマートグラス、スマートスピーカーなどのさまざまな小型ウェアラブルデバイスで前例のないほど普及しています。

ボタン電池とも呼ばれるボタン電池には、一貫性が高く、充電および放電サイクル中に膨らまないという最大の利点があります。より大きなバッテリー容量を設定し、PCB に直接取り付けることができます。新しい充電式ボタン電池は急速充電技術を実現し、一部の特殊なアプリケーション機器のニーズを満たします。環境に優しいだけでなく、繰り返し充電可能です。

3C 電子産業の徹底的な発展に伴い、顧客はバッテリーの安全性に対するより高い要求を提示し、続いて生産プロセスや生産ライン設備に対する要求も高くなりました。したがって、市場に出回っているほとんどの充電式鋼殻ボタン電池は、レーザー溶接技術を使用して製造されています。充電式鋼殻ボタン電池にレーザー溶接技術を使用する理由

まずは、ボタン電池レーザー溶接の応用工程について学びましょう。

1. シェルとカバープレート: ボタンスチールシェルのレーザーエッチング;

2. 電気コアセクション:コイルコアの正極と負極をシェルカバーに溶接し、シェルカバーとシェルをレーザー溶接し、シール釘を溶接します。

3.モジュールのパックセクション:電気コアのスクリーニング、側面貼り付け、正負極溶接、溶接後検査、寸法検査、上下粘着テープ、気密検査、ブランキング選別など。

充電式スチールボタン電池にレーザー溶接技術が使用されているのはなぜですか?

1. 従来の溶接加工技術では、新しい充電式ボタン電池の高水準溶接指標を満たすことが困難です。対照的に、レーザー溶接技術は、異種材料(ステンレス鋼、アルミニウム合金、銅、ニッケルなど)の溶接、不規則な溶接跡、より詳細な溶接点、より正確な位置決めなど、ボタン電池加工技術の多様性に対応できます。これにより、製品の溶接の安定性が向上するだけでなく、溶接時の電池へのダメージも軽減され、現時点でボタン電池の最適な溶接プロセスとなります。

2. 電気コアの正極と負極をシェルカバーに溶接する場合、銅材料は良好な導電性を持ちますが、高反射材料はレーザー吸収率が非常に低くなります。また、材質が非常に薄いため、加熱面積が大きすぎたり、加熱時間が長すぎたり、レーザーのパワー密度が不十分な場合には変形しやすく、溶接不良の原因となります。

トップカバーを密閉して溶接する場合、加工後のボタン電池シェルとカバープレートの接続部の厚さはわずか0.1mmであり、これは従来の溶接では実現できません。レーザー溶接の出力が高すぎると、バッテリーシェルが直接破壊され、内部の電気コアが損傷し、材料が非常に変形しやすくなります。電力が低いと溶接池を形成できず、溶接の目的を達成できません。

ピンと完成したバッテリーは通常、重ね貫通溶接によって実現されます。この溶接プロセス中に、バッテリーは密閉され、電解液が充填されます。溶接プロセスが不安定な場合、内部ダイアフラム溶接損傷や短絡が発生しやすくなったり、電池シェルが溶接されてしまい、電解液の流出、溶接不良、過溶接などの望ましくない現象が発生する可能性があります。

3. レーザー溶接技術は、鋼殻ボタン電池の自動組立、溶接、製造に適用できます。 8 ~ 16 mm のボタン電池セルの組み立てと製造に対応したモジュラー設計により、生産ライン データのトレーサビリティを実現します。

4. レーザー溶接技術装置は、電気コアのスクリーニングからのデータを、溶接プロセスにおける嵌合精度管理や溶接エネルギー検出などの一連のプロセスにアップロードできるため、全自動組立溶接を実現し、効率的な溶接を確保できます。製品の生産量。高精度レーザーフィット溶接技術、溶接中のリアルタイムモニタリング技術、ビジュアル寸法選別技術により、高精度な寸法管理を考慮した高品質な溶接をより高い信頼性と安定性で実現し、溶接優秀率は99.5%に達します。

ボタン電池とも呼ばれるボタン電池には、一貫性が高く、充電および放電サイクル中に膨らまないという最大の利点があります。より大きなバッテリー容量を設定し、PCB に直接取り付けることができます。新しい充電式ボタン電池は急速充電技術を実現し、一部の特殊なアプリケーション機器のニーズを満たします。環境に優しいだけでなく、繰り返し充電可能です。

3C 電子産業の徹底的な発展に伴い、顧客はバッテリーの安全性に対するより高い要求を提示し、続いて生産プロセスや生産ライン設備に対する要求も高くなりました。したがって、市場に出回っているほとんどの充電式鋼殻ボタン電池は、レーザー溶接技術を使用して製造されています。充電式鋼殻ボタン電池にレーザー溶接技術を使用する理由

まずは、ボタン電池レーザー溶接の応用工程について学びましょう。

1. シェルとカバープレート: ボタンスチールシェルのレーザーエッチング;

2. 電気コアセクション:コイルコアの正極と負極をシェルカバーに溶接し、シェルカバーとシェルをレーザー溶接し、シール釘を溶接します。

3.モジュールのパックセクション:電気コアのスクリーニング、側面貼り付け、正負極溶接、溶接後検査、寸法検査、上下粘着テープ、気密検査、ブランキング選別など。

充電式スチールボタン電池にレーザー溶接技術が使用されているのはなぜですか?

1. 従来の溶接加工技術では、新しい充電式ボタン電池の高水準溶接指標を満たすことが困難です。対照的に、レーザー溶接技術は、異種材料(ステンレス鋼、アルミニウム合金、銅、ニッケルなど)の溶接、不規則な溶接跡、より詳細な溶接点、より正確な位置決めなど、ボタン電池加工技術の多様性に対応できます。これにより、製品の溶接の安定性が向上するだけでなく、溶接時の電池へのダメージも軽減され、現時点でボタン電池の最適な溶接プロセスとなります。

2. 電気コアの正極と負極をシェルカバーに溶接する場合、銅材料は良好な導電性を持ちますが、高反射材料はレーザー吸収率が非常に低くなります。また、材質が非常に薄いため、加熱面積が大きすぎたり、加熱時間が長すぎたり、レーザーのパワー密度が不十分な場合には変形しやすく、溶接不良の原因となります。

トップカバーを密閉して溶接する場合、加工後のボタン電池シェルとカバープレートの接続部の厚さはわずか0.1mmであり、これは従来の溶接では実現できません。レーザー溶接の出力が高すぎると、バッテリーシェルが直接破壊され、内部の電気コアが損傷し、材料が非常に変形しやすくなります。電力が低いと溶接池を形成できず、溶接の目的を達成できません。

ピンと完成したバッテリーは通常、重ね貫通溶接によって実現されます。この溶接プロセス中に、バッテリーは密閉され、電解液が充填されます。溶接プロセスが不安定な場合、内部ダイアフラム溶接損傷や短絡が発生しやすくなったり、電池シェルが溶接されてしまい、電解液の流出、溶接不良、過溶接などの望ましくない現象が発生する可能性があります。

3. レーザー溶接技術は、鋼殻ボタン電池の自動組立、溶接、製造に適用できます。 8 ~ 16 mm のボタン電池セルの組み立てと製造に対応したモジュラー設計により、生産ライン データのトレーサビリティを実現します。

4. レーザー溶接技術装置は、電気コアのスクリーニングからのデータを、溶接プロセスにおける嵌合精度管理や溶接エネルギー検出などの一連のプロセスにアップロードできるため、全自動組立溶接を実現し、効率的な溶接を確保できます。製品の生産量。高精度レーザーフィット溶接技術、溶接中のリアルタイムモニタリング技術、ビジュアル寸法選別技術により、高精度な寸法管理を考慮した高品質な溶接をより高い信頼性と安定性で実現し、溶接優秀率は99.5%に達します。